Case study / Druk 3D w sektorze automotive

Produkcja niedostępnych części zamiennych

Zobacz jak możemy odtworzyć, ulepszyć i wyprodukować małe partie niedostępnych już części zamiennych. Proces ten będzie podobny dla części każdego samochodu, autobusu, ciężarówki czy nawet motocykla!

Wyzwania

- Zwiększenie niezawodności części zamiennej

- Wyprodukowanie małej partii, zgodnej z zapotrzebowaniem Klienta

- Umieszczenie części zamiennej w naszym cyfrowym magazynie

Rezultaty

- Zwiększenie niezawodności części zamiennej – zmiana mocowania z okrągłego na kwadratowe

- Wyprodukowanie 100 części zamiennych – dokładnie tyle, ile potrzebował klient

- Możliwość dostarczenia kolejnych części (od 1 do 500 sztuk) w 48 godzin

Technologie

- Skanowanie 3D skanerem ScanTech Simscan

- Modelowanie (CAD) i prototypowanie

- Druk 3D polimerem w technologii MJF

- Toczenie oraz frezowanie (CNC)

- Obróbka (post-processing)

Wstęp

Zwiększanie wytrzymałości części zamiennej

Branża motoryzacyjna, a zwłaszcza transport publiczny jest narażony na częste zużywanie się poszczególnych podzespołów pojazdów kołowych oraz szynowych w wyniku ich ciągłej eksploatacji. Dział utrzymania ruchu musi na bieżąco serwisować i bardzo często wymieniać zużyte części.

Głównymi powodami takich czynności jest zużycie w wyniku tarcia lub zużycie zmęczeniowe. Dlatego też dąży się do zastosowania części, które pozwolą zminimalizować częste wymiany.

Osiągnąć to można poprzez modyfikowanie elementów w taki sposób, aby polepszyć współprace z pozostałymi podzespołami lub zmieniając ich materiał na materiał o większej wytrzymałości.

W omawianym case study prezentujemy przykład zaopatrywania działu utrzymania ruchu jednej z firm przewozowych w niedostępne lub trudnodostępne części zamienne i eksploatacyjne przy zastosowaniu technologii przyrostowych (druk 3D) i obróbki skrawaniem (maszyny CNC).

ROZPOCZĘCIE PRAC

Planowanie i proces inżynieryjny

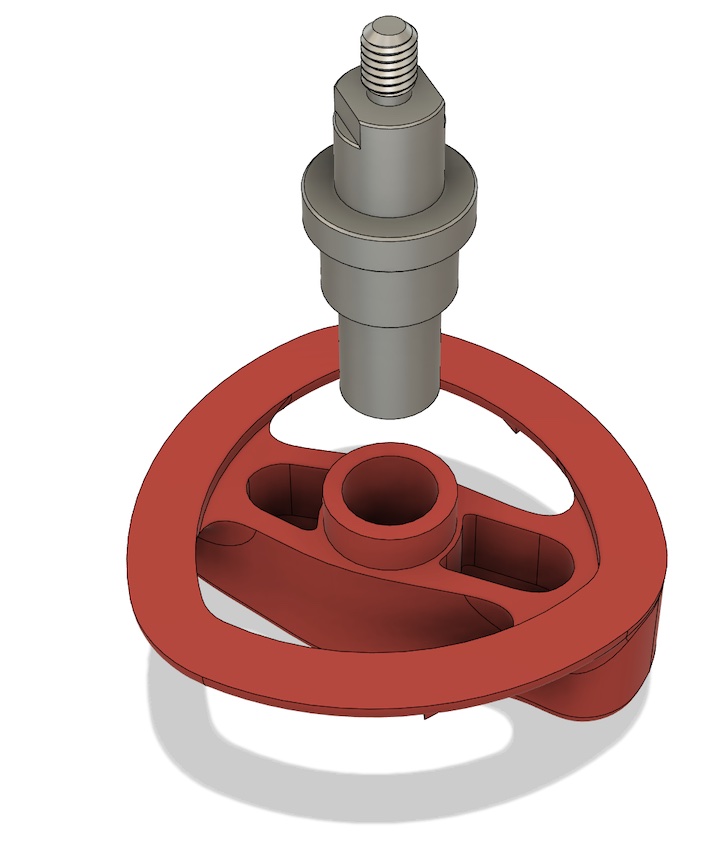

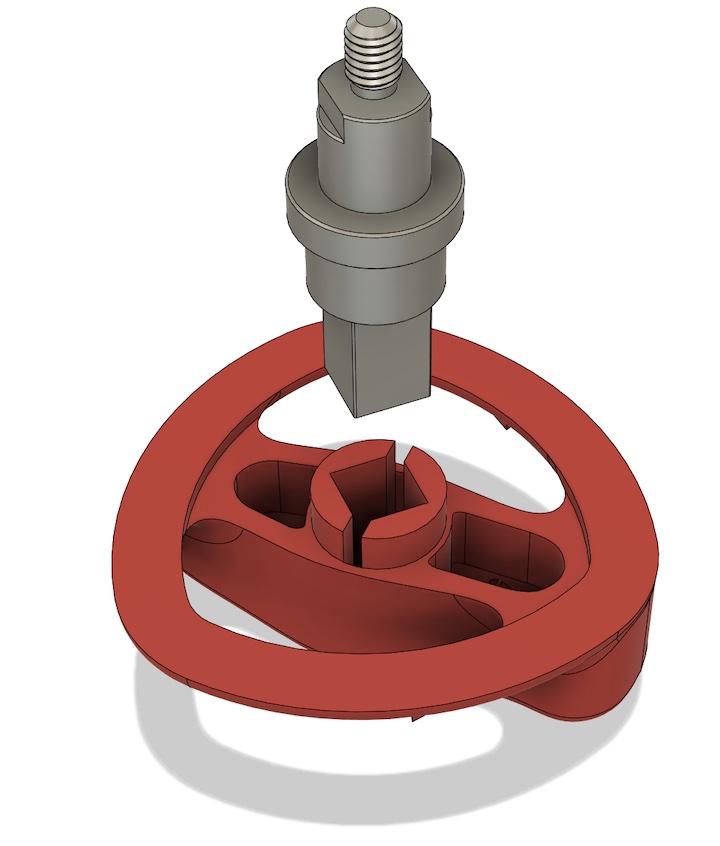

Zespół inżynierów Spes3D podjął się zadania i w pierwszej kolejności skupił się na doborze odpowiedniej technologii produkcyjnej oraz materiałów z jakich będą wykonane poszczególne elementy. Zapadła decyzja o produkcji pokrętła w technologii proszkowego druku 3D (MJF) z materiału poliamid PA12, natomiast element łącznikowy miał zostać wytworzony na tokarce oraz frezarce CNC ze stali narzędziowej.

Z tą wiedzą oba elementy zostały zamodelowane w oprogramowaniu CAD przy wykorzystaniu inżynierii odwrotnej i skanowania 3D. Oryginalny kształt mocowania pokrętła został zoptymalizowany tak żeby maksymalnie przedłużyć jego żywotność a jednocześnie zachować oryginalny wygląd zewnętrzny pokrętła.

Etap I

Skanowanie elementów – inżynieria odwrotna

Aby odtworzyć geometrię pokrętła oraz łącznika zastosowano inżynierię odwrotną.

Polega ona na wykonaniu dokładnego skanu oryginalnych elementów w celu uzyskania ich modeli 3D o oryginalnych wymiarach i kształcie.

Urządzeniem wykorzystywanym do skanowania był skaner ScanTech Simscan.

ETAP II

Modyfikacje oraz modelowanie w programach CAD

Uzyskane po skanowaniu pliki 3D posłużyły za bazę do parametrycznego zamodelowania części przy użyciu programów CAD.

Na tym etapie naniesiono na modele zakładaną modyfikację, czyli zmianę kształtu połączenia z okrągłego na kwadratowy co zlikwiduje obrót pomiędzy elementami i tym samym zapewni dłuższy okres użytkowania części.

Dodatkowo wybrany kształt pozwoli na precyzyjne i konkretne ustawienie elementów względem siebie. Istnieje możliwość szerszej modyfikacji pokrętła poprzez dodanie oznaczeń bądź logo firmy na pokrętle.

Zmianie również może ulec sam kształt pokrętła w zależności od potrzeb klienta. W tym przypadku tego typu modyfikacje nie zostały wprowadzane.

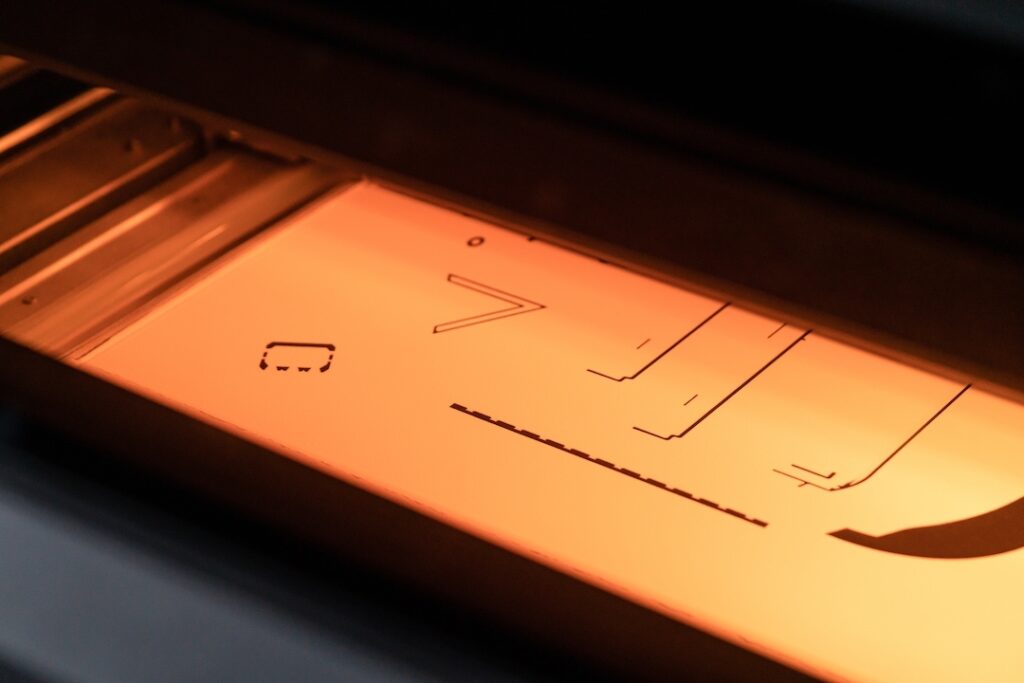

Etap III – wytwarzanie metodami przyrostowymi

Druk 3D w technologii MJF

Pokrętło zostało wykonane w trakcie jednego procesu druku 3D w ilości oczekiwanej przez klienta równej 100 sztuk. Czas trwania całego procesu produkcyjnego wyniósł około 48 godzin.

W jednym procesie możliwe jest wydrukowanie do 500 sztuk tego typu elementów, a więc jednostkowy czas produkcji pojedynczego pokrętła może wynieść poniżej 6 minut.

Dodatkowo wszystkie elementy wykonywane są z tymi samymi parametrami co wpływa na wysoką powtarzalność każdego wyrobu. Technologia ta pozwala na wytwarzanie elementów o dużej wytrzymałości i skomplikowanych kształtach.

ETAP IV – Wytwarzanie za pomocą obróbki ubytkowej

Toczenie oraz frezowanie CNC

Mocowanie zostało wykonane w dwóch etapach. Na początku element zamocowano na tokarce, aby przetoczyć odpowiednie powierzchnie zgodnie z dokumentacją techniczną. Następnie element został przeniesiony do frezarki, gdzie wykonano kwadratowy trzpień łączący mocowanie z pokrętłem.

Wykorzystanie frezarki CNC powala uzyskać powtarzalność wymiarową mocowań niezbędną do właściwego spasowania elementów.

Etap V – Post-processing

Obróbka oraz połączenie części

Powierzchnie wydrukowanych pokręteł należy dodatkowo obrobić. Po wydrukowaniu element jest piaskowany przy wykorzystaniu materiału ściernego jakim są kulki szklane, a następnie przeprowadzana jest obróbka wibro-ścierna. Pozwala to usunąć wszelkie niedoskonałości oraz uzyskać odpowiednią jakość powierzchni zbliżoną do jakości elementu oryginalnego.

Na koniec pokrętło zostało zabarwione zgodnie z zaleceniami klienta, na czerwono.

W przypadku mocowania nie były wymagane dodatkowe prace, gdyż oczekiwana jakość powierzchni została osiągnięta na etapie obróbki ubytkowej.

Podsumowanie

Osiągnięte rezultaty

Dzięki zastosowaniu inżynierii odwrotnej oraz połączeniu technologii przyrostowych z obróbką skrawaniem, jesteśmy w stanie wyprodukować części niemożliwe do wykonania konwencjonalnymi metodami.

To szczególnie ważne w przypadku części zamiennych do maszyn, które producent przestał już wspierać i są trudno lub całkowicie niedostępne na rynku.

Uzyskane modele zostają zapisane w naszej bazie (Wirtualnym Magazynie), przez co klient nie musi kupować części na zapas, a potem ich magazynować. Zamiast tego może w każdej chwili zamówić części, które wyprodukujemy i wyślemy nawet w 48 godzin.

W każdej chwili istnieje również możliwość ponownego zmodyfikowania elementów pod nowe wymagania.

Współpraca

Zróbmy to jeszcze lepiej!

Jako zespół ekspertów w dziedzinie technologii przyrostowych i obróbki skrawaniem, oferujemy indywidualne podejście do potrzeb naszych klientów.

Dzięki naszej wiedzy i doświadczeniu w sektorze automotive i produkcyjnym, jesteśmy w stanie zoptymalizować procesy produkcyjne i dostarczyć najlepsze rozwiązania, które przynoszą korzyści finansowe, logistyczne oraz czasowe dla naszych klientów. Działamy profesjonalnie, zapewniając szybką i terminową realizację projektów oraz bezproblemową logistykę dostaw.

Zapraszamy do współpracy, aby razem osiągnąć najlepsze wyniki i zwiększyć konkurencyjność na rynku.