Case study / Druk 3D w sektorze automotive

Optymalizacja przymiaru

Przedsiębiorstwo z branży automotive zleciło nam zoptymalizowanie projektu oraz procesu produkcji przymiaru służącego do sprawdzania geometrii wytwarzanych przewodów polimerowych.

Wyzwania

- Zwiększenie odporności na uszkodzenia elementu

- Skrócenie czasu oczekiwania na części

- Zmniejszenie kosztów produkcji

Rezultaty

- Zwiększenie wytrzymałości –zastąpienie aluminium stalą nierdzewną

- Zmniejszenie masy o 9%

- Skrócenie oczekiwania z 5 tygodni do 5 dni

- Obniżenie kosztów o 30%

Technologie

- Druk 3D ze stali nierdzewnej w technologii LPBF

- Skrawanie aluminium (CNC)

- Post-processing

Wstęp

Sprawdziany geometryczne w branży automotive

W branży automotive jednymi z najbardziej krytycznych elementów na etapie produkcji są tzw. przymiary, czyli sprawdziany geometryczne. Elementy te są niezbędne do kontroli poprawności wykonania produkowanych układów mechanicznych, elektrycznych oraz elektronicznych w samochodach osobowych.

Wykonanie ich tradycyjnymi metodami może być czasochłonne i kosztowne. Z uwagi na swoją małoseryjność i skomplikowaną geometrię, ich produkcja często wymaga zastosowania pięcioosiowych maszyn CNC.

Dzięki zastosowaniu nowoczesnych technologii produkcyjnych, takich jak wytwarzanie przyrostowe (druk 3D), produkcja przymiarów może zostać znacznie usprawniona.

W niniejszym case study przedstawimy przykład optymalizacji produkcji przymiaru do przewodów układu paliwowego dla samochodów osobowych, w którym zastosowaliśmy nowoczesne technologie produkcyjne, aby osiągnąć wymierne wyniki i korzyści dla naszego klienta.

ROZPOCZĘCIE PRAC

Proces inżynieryjny

Zespół inżynierów Spes3D podjął wyzwanie i rozpoczął proces projektowania przymiaru. Prace rozpoczęliśmy od analizy i doboru odpowiednich technologii produkcyjnych – druku 3D ze stali nierdzewnej w technologii LPBF oraz skrawania aluminium na prostej 3-osiowej maszynie CNC. Następnie zajęliśmy się optymalizacją modelu 3D narzędzia, gdzie skupiliśmy się na wykorzystaniu możliwości, które daje druk 3D – łatwości wytwarzania skomplikowanych geometrii, szybkości wykonywania nisko-seryjnych i personalizowanych elementów bez konieczności przezbrajania maszyny.

Dzięki lewarowaniu tych cech uzyskaliśmy szereg korzyści dla naszego klienta.

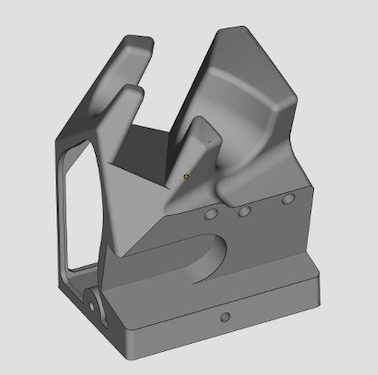

Rozwiązanie I

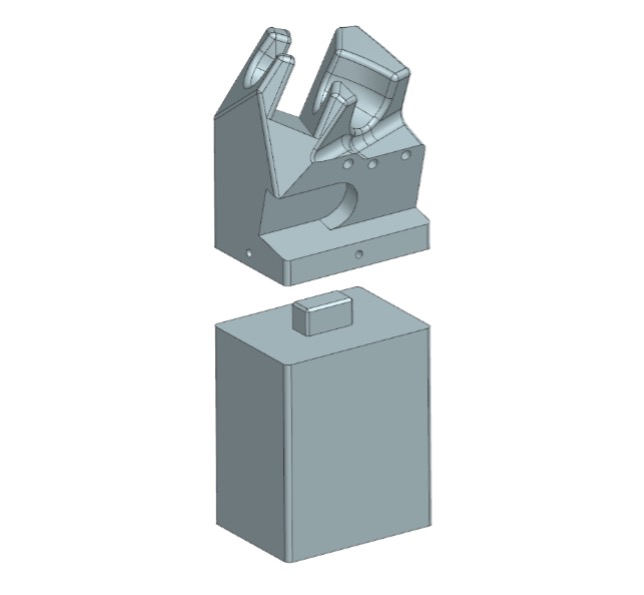

Podział przymiaru na dwie części

W celu zmniejszenia kosztów produkcji oraz skrócenia czasu wykonania przymiaru, zdecydowano się na podział przymiaru na 2 części: dolna część przymiaru z uwagi na niewielkie skomplikowanie przeznaczona została do wykonania z aluminium na frezarce, oraz górna część przeznaczona do druku 3D w stali nierdzewnej.

Obie części zostały przemodelowane w taki sposób, żeby możliwe było ich łatwe, szybkie i przede wszystkim precyzyjne połączenie.

Rozwiązanie II

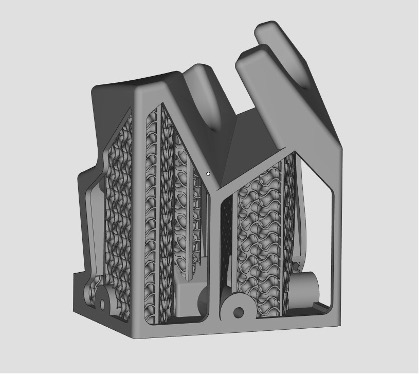

Optymalizacja projektu górnej części przymiaru

Przy użyciu programów CAD, inżynierowie dokonali optymalizacji geometrii górnej części przymiaru w taki sposób, aby zredukować jego objętość, a co za tym idzie – masę i ilość zużytego do produkcji materiału. Dodatkową wynikową optymalizacji objętości będzie skrócenie czasu wykonania elementu w procesie wytwarzania przyrostowego.

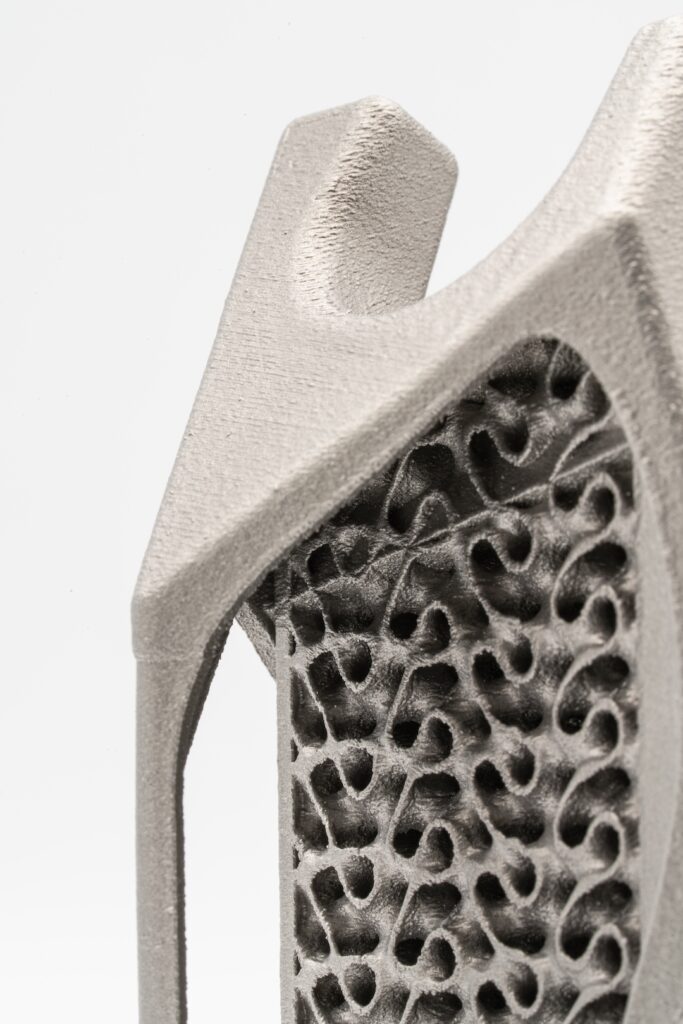

Przy pomocy oprogramowania NX oraz Materialise Magics usunięto materiał z obszarów, w których nie był on potrzebny i wstawiono struktury podporowe typu lattice (gyroid) tam, gdzie było to niezbędne by detal był możliwy do wykonania w technologii LPBF, przy jednoczesnym utrzymaniu odpowiedniej sztywności i wytrzymałości elementu.

Dzięki temu udało się zmniejszyć objętość górnej części przymiaru z oryginalnych 137,7 cm3 do 43,2 cm3, co przełożyło się na zmniejszenie wagi z 371,8 g (dla litej aluminiowej części górnej) do 336,9 g (dla zoptymalizowanej stalowej części górnej).

Technologia

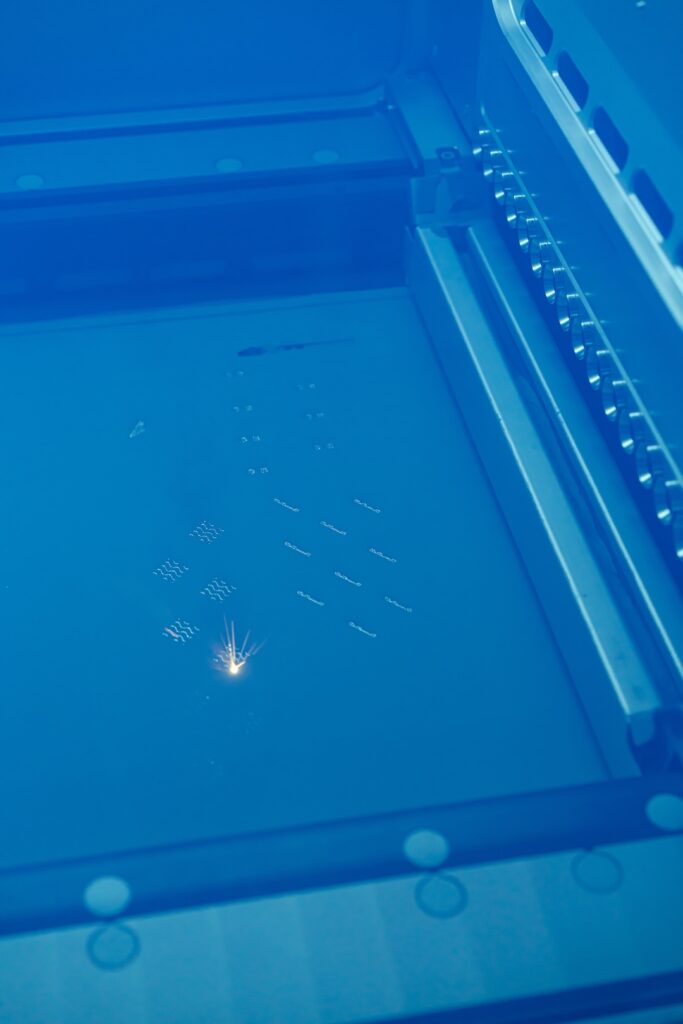

Druk 3D w technologii LPBF

Górna część przymiaru została wydrukowana w technologii LPBF (Laser Powder Bed Fusion) w stali nierdzewnej 316L. Technologia ta pozwala na szybkie i precyzyjne wydrukowanie elementów o skomplikowanej geometrii. Proces druku jednej górnej części przymiaru trwał ok. 14 godzin. Przy zwiększeniu produkcji do jednoczesnego druku 20 elementów czas produkcji wyniósł ok. 76 godzin co daje mniej niż 4 godziny na element.

Warto zaznaczyć, że proces produkcji jest pełni zautomatyzowany i nie wymaga obecności operatora przy maszynie przez cały czas wytwarzania elementów, co pozwala na znaczne obniżenie kosztów produkcji.

Post-processing

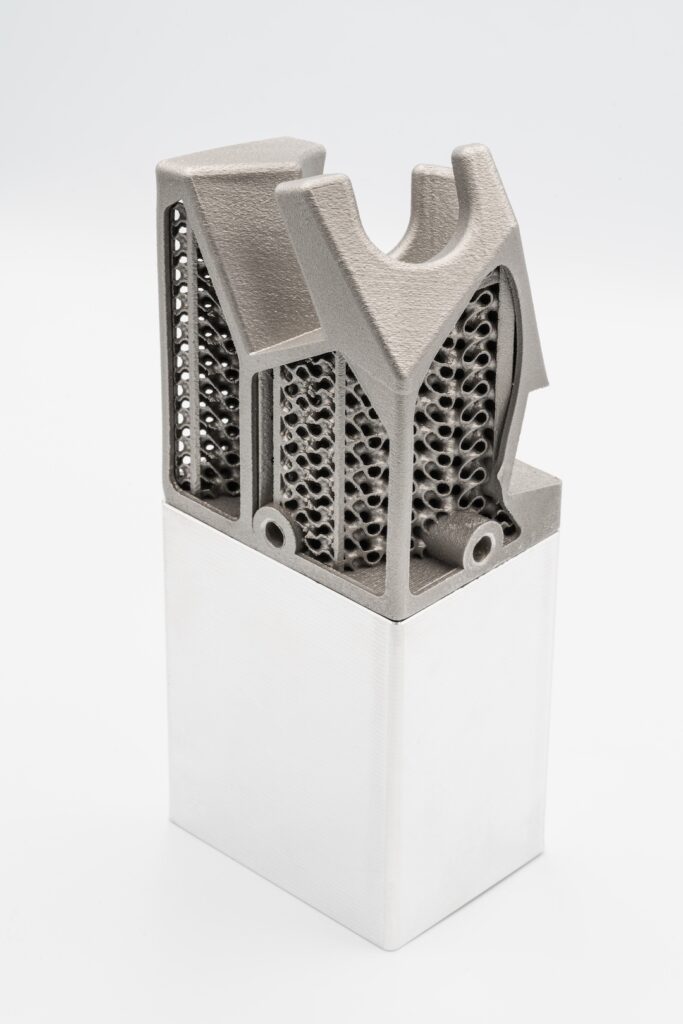

Obróbka oraz połączenie części

Po wydrukowaniu elementu przystąpiono do procesu post-processingu, czyli obróbki powierzchniowej. Wykorzystano do tego dwa różne media ścierne – elektrokorund oraz mikro kulki szklane, które pozwoliły na uzyskanie odpowiedniej jakości powierzchni i usunięcie z niej wszelkich niedoskonałości.

Następnie dolna powierzchnia wydrukowanej części, która jest powierzchnią stykowa między górną a dolną częścią przymiaru, została splanowana na frezarce, aby umożliwić perfekcyjne połączenie elementów.

Efekt prac

Kontrola jakości

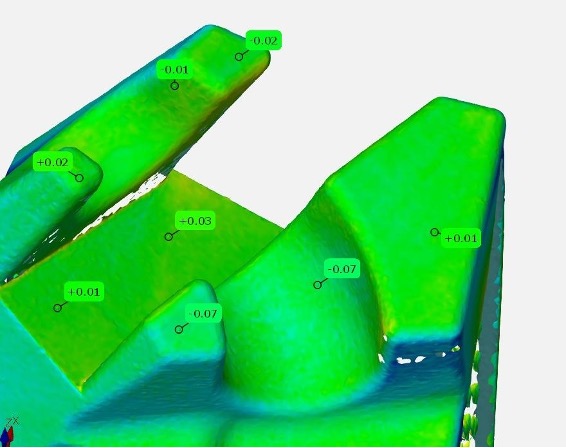

Ostatnim etapem procesu było przeprowadzenie kontroli jakości, czyli porównanie wydrukowanego elementu z modelem 3D w celu potwierdzenia zgodności geometrycznej z projektem. Aby tego dokonać wykonano skan 3D wytworzonego rozwiązania. Następnie skan został porównany z modelem i określone zostały odchyłki na powierzchniach pracujących sprawdzianu.

Zgodnie z wymaganiami klienta nie przekraczały one wartości 0,1 mm.

Podsumowanie

Osiągnięte rezultaty

Dzięki optymalizacji projektu górnej części przymiaru oraz produkcji przy zastosowaniu technologii druku 3D w połączeniu z tradycyjnym skrawaniem materiału udało się osiągnąć znaczne korzyści dla klienta końcowego wytwarzanego sprawdzianu.

Dodatkowo Spes3D zdefiniował możliwość dalszej optymalizacji rozwiązania poprzez zespolenie z drukowanym przymiarem innych elementów, które obecnie są do niego przymocowywane i dzięki temu dalsze obniżenie kosztów związanych montażem komponentów przymiaru.

- Zwiększenie wytrzymałości a co za tym idzie żywotności sprawdzianu poprzez wykonanie pracującej części przymiaru z twardszego stopu – stal nierdzewna zamiast aluminium.

- Redukcja masy sprawdzianu o 9%.

- Skrócenie całkowitego czasu wykonania 20 przymiarów z 5 tygodni do 5 dni roboczych (3 dni druku i 2 dni post-processingu i montażu).

- Obniżenie kosztów wykonania elementu o 30%.

Współpraca

Zróbmy to jeszcze lepiej!

Jako zespół ekspertów w dziedzinie technologii przyrostowych i obróbki skrawaniem, oferujemy indywidualne podejście do potrzeb naszych klientów.

Dzięki naszej wiedzy i doświadczeniu w sektorze automotive i produkcyjnym, jesteśmy w stanie zoptymalizować procesy produkcyjne i dostarczyć najlepsze rozwiązania, które przynoszą korzyści finansowe, logistyczne oraz czasowe dla naszych klientów. Działamy profesjonalnie, zapewniając szybką i terminową realizację projektów oraz bezproblemową logistykę dostaw.

Zapraszamy do współpracy, aby razem osiągnąć najlepsze wyniki i zwiększyć konkurencyjność na rynku.