Case study / innowacyjne projekty

Wymienniki ciepła nowej generacji

Nasz zespół inżynieryjny podjął wyzwanie stworzenia wymiennika ciepła nowej generacji, który jednocześnie będzie bardziej kompaktowy i wydajny niż standardowy, płytowy wymiennik.

Założenia

Stworzenie wymiennika ciepła nowej generacji – bardziej kompaktowego i wydajnego niż standardowy, płytowy wymiennik.

Jest to odpowiedź na potrzeby branży motoryzacyjnej oraz lotniczej, gdzie właśnie te parametry mają kluczowe znaczenie.

Wykonanie

Zamiast tradycyjnych płyt wymiennika zastosowaliśmy strukturę typu Triply Periodic Minimal Surface (TPMS).

Ta unikalna struktura dodatkowo turbulizuje przepływ, co powoduje intensyfikację wymiany ciepła.

Efekty

- Zmniejszenie objętości o 27%

- Zwiększenie wydajności względem standardowego wymiennika ciepła o ponad 10%.

- Materiał: stal nierdzewna 316L

- Technologia: druk 3D w technologii LPBF

Wstęp

Rola wymienników ciepła

Wymiennik ciepła to jedno z najważniejszych urządzeń w systemach zarządzania ciepłem.

Służy do odzyskiwania energii, kontroli temperatury płynów roboczych, ogrzewania itp.

Wymienniki ciepła stosuje się m.in w energetyce, elektronice, przemyśle chemicznym, lotniczym, motoryzacyjnym czy jako część systemów HVAC służących ogrzewaniu, wentylacji oraz klimatyzacji budynków.

ROZPOCZĘCIE PRAC

Proces inżynieryjny

Zespół inżynierów Spes3D pod kierownictwem mgr inż. Krzysztofa Kusa podjął wyzwanie i rozpoczął proces projektowania wymiennika ciepła wykorzystującego strukturę gyroidalną strukturę TPMS (Triply-Periodic Minimal Surface) zamiast jednego z tradycyjnych rozwiązań stosowanych w wymiennikach ciepła. Prace rozpoczęliśmy od analizy i doboru odpowiednich technologii produkcyjnych – druku 3D ze stali nierdzewnej w technologii LPBF.

Przeprowadziliśmy szereg symulacji komputerowych by wytypować, wydrukować i przeprowadzić laboratoryjne testy prototypu najbardziej obiecującego wariantu wymiennika ciepła.

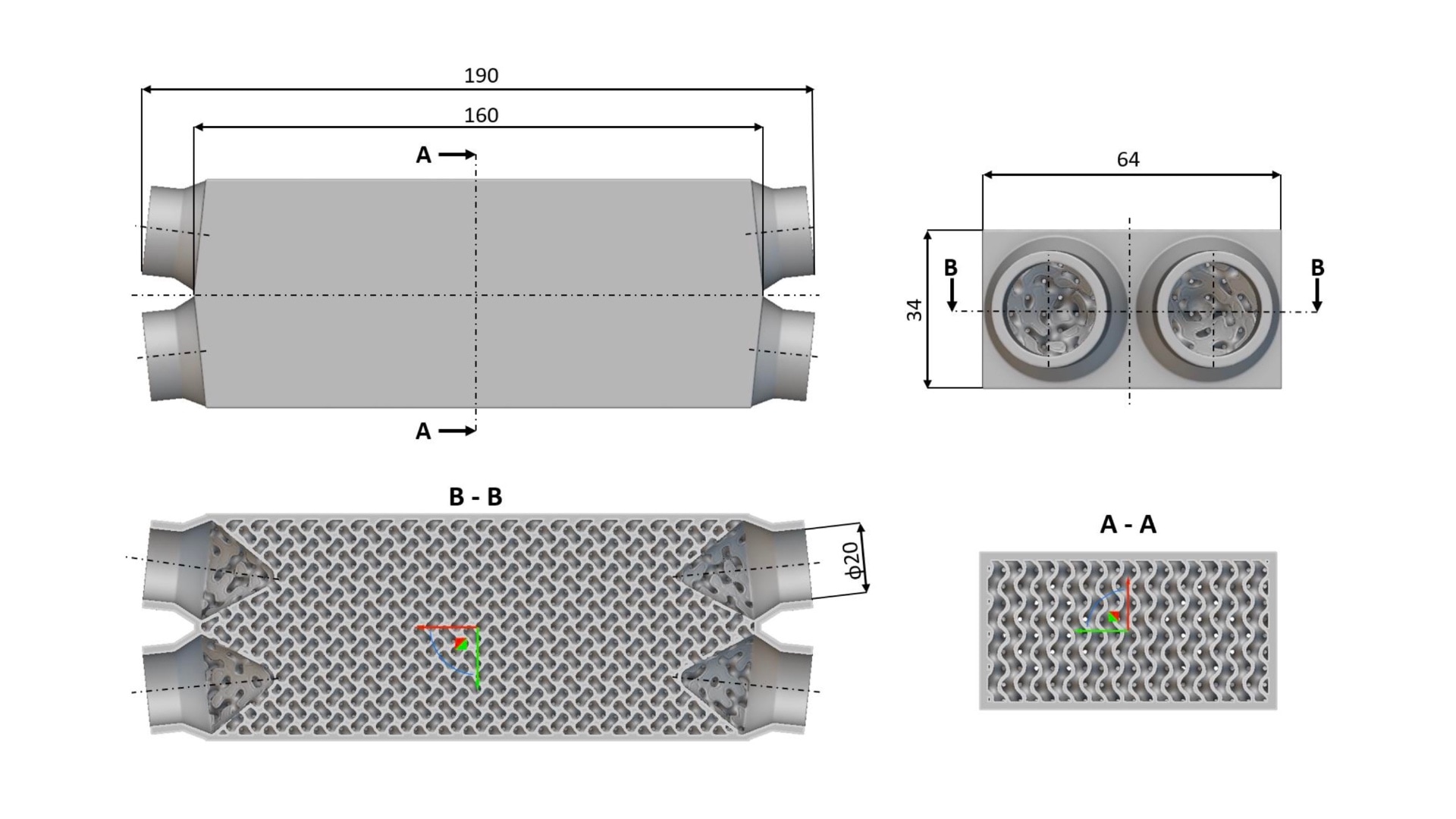

Rezultat prac projektowych

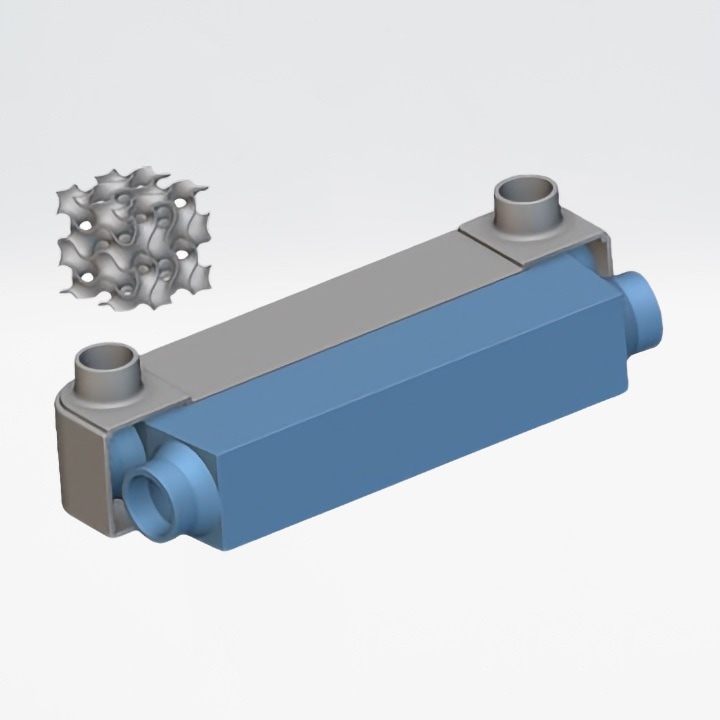

Wizualizacja oraz wydrukowany wymiennik ciepła

Wymiennik nowej generacji opracowany przez Spes3D (kolor niebieski na wizualizacji) można zawrzeć w obudowie klasycznego, płytowego wymiennika ciepła (kolor szary na wizualizacji , przekrojony w połowie).

Objętość wymiennika ciepła Spes3D jest mniejsza o 27% od płytowego wymiennika ciepła przy wydajności zwiększonej o ponad 10%.

Wizualizacja porównawcza

Zdjęcie wymiennika ciepła Spes3D

Technologia

Możliwości produkcyjne

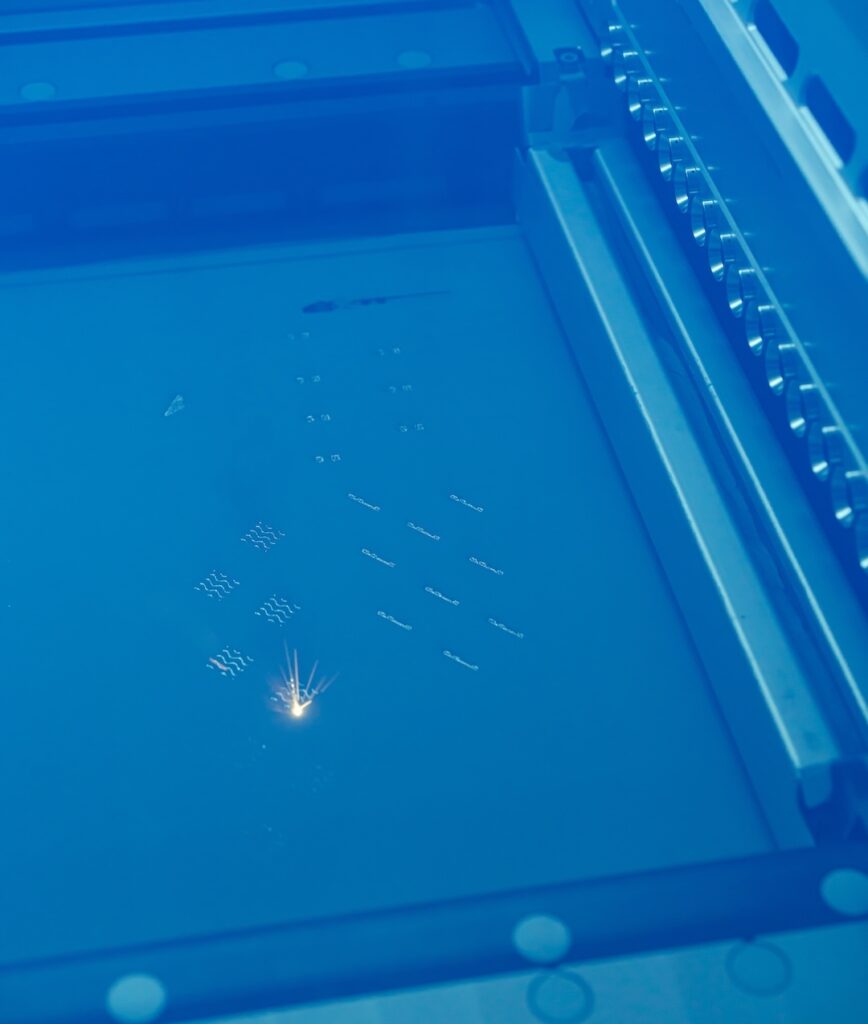

Wymiennik ciepła został wydrukowany w technologii LPBF (Laser Powder Bed Fusion) w stali nierdzewnej 316L. Technologia ta pozwala na szybkie i precyzyjne wydrukowanie elementów o niezwykle skomplikowanej geometrii.

Proces druku pierwszego prototypu trwał ok. 24 godziny. Przy zwiększeniu produkcji do jednoczesnego wytwarzania wielu wymienników, czas produkcji pojedynczego wymiennika może zostać skrócony nawet do 16 godzin.

Warto zaznaczyć, że proces produkcji jest pełni zautomatyzowany i nie wymaga obecności operatora przy maszynie przez cały czas wytwarzania elementów, co pozwala na znaczne obniżenie kosztów produkcji.

Efekt prac

Osiągnięte parametry, testy i wydajność

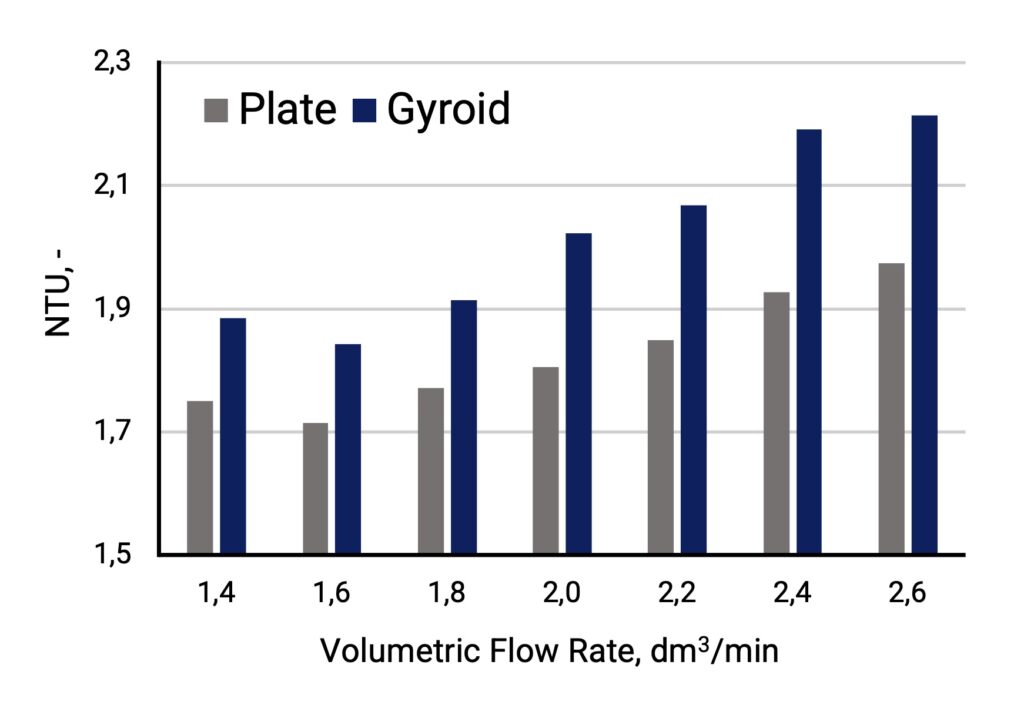

Jednostka NTU (number of transfer units) określa „jak wiele jednostek ciepła udało się przenieść” z jednego płynu do drugiego w odniesieniu do najmniejszej energii systemu.

Pomimo redukcji objętości wymiennika o 27%, zmniejszenia długości rdzenia o 17% oraz zmniejszenia powierzchni wymiany ciepła o 15% udało nam się stworzyć wymiennik o ponad 10% bardziej wydajny od aktualnie stosowanego rozwiązania typu plate (płytowy) w kontekście wydajności wymiany ciepła (NTU) oraz o 4% lepszy w kontekście ogólnej sprawności.

Ukazuje to ogromny potencjał w kontekście dalszego rozwoju naszych wymienników, szczególnie po opanowaniu parametrów druku pozwalających na druk ścianki o grubości 0,5 mm.

Stwórzmy coś nowego!

Druk 3D to nasza pasja, a dzięki możliwościom jednego z najnowocześniejszych parków maszynowych w tej części Europy, jesteśmy w stanie tworzyć dla Ciebie wyjątkowe rzeczy.

Jesteśmy zespołem ekspertów w dziedzinie projektowania, druku 3D i obróbki CNC. Doradzimy usprawnienia. Dobierzemy technologię. Przygotujemy prototypy.